Analyse approfondie des caractéristiques du tissu de tente en PVC : équilibre entre imperméabilité, résistance à l'usure et stabilité aux UV

Tissu de tente en PVC (chlorure de polyvinyle) est largement utilisé dans le camping en plein air, les tentes de secours en cas de catastrophe, les tentes militaires et d'autres domaines en raison de son excellente imperméabilité, de sa résistance à l'usure et de sa résistance aux UV. Cependant, ces trois propriétés s’influencent souvent mutuellement, et la manière d’atteindre le meilleur équilibre constitue le principal défi pour les ingénieurs en matériaux et les fabricants.

1. Imperméabilité : comment garantir qu’il n’y a pas de fuite ?

Mécanisme d'étanchéité

Le PVC lui-même est un matériau polymère hydrophobe, mais le PVC pur est relativement dur et doit être rendu plus flexible par des plastifiants (tels que le DOP et le DINP). Les performances d'étanchéité dépendent principalement de :

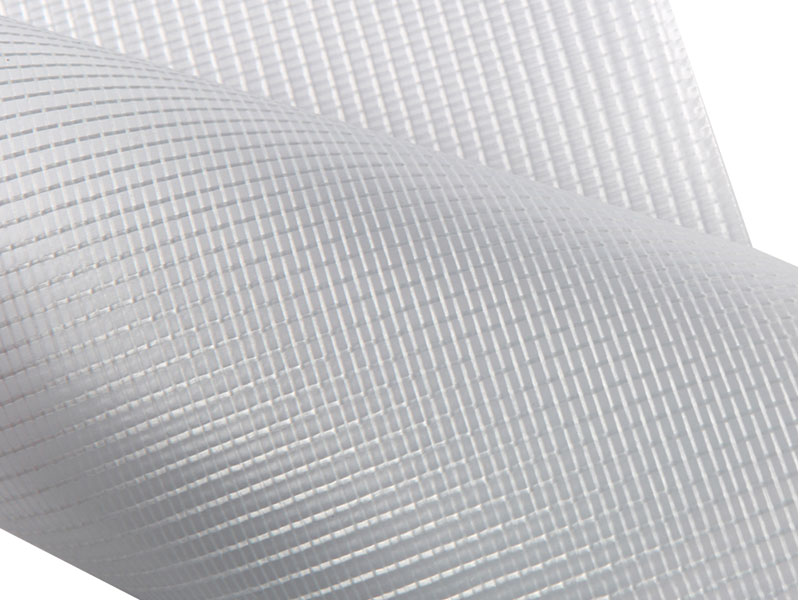

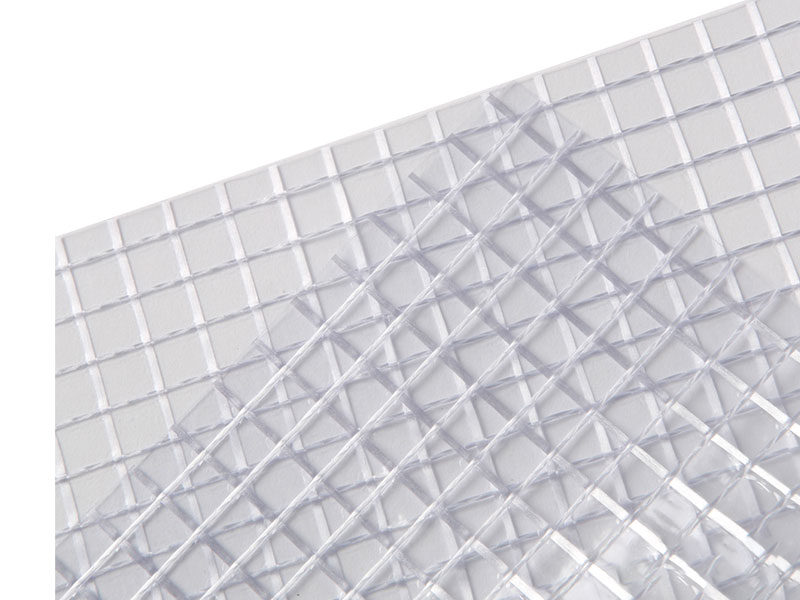

- Revêtement dense : Le PVC forme un film continu non poreux sur la surface du tissu de base (tel que le polyester ou la fibre de verre) grâce à des processus de calandrage ou de grattage pour empêcher la pénétration de l'eau.

- Traitement des coutures : Utilisez un thermoscellage à haute fréquence ou un scellage par bande pour éviter les fuites par sténopé.

Principaux indicateurs de performance

- Tête hydrostatique : ≥3000 mm (norme militaire)

- Taux de transmission de vapeur d'eau (MVTR) : généralement faible (< 500 g/m²/24 h), adapté aux scénarios nécessitant une imperméabilisation complète.

Technologie d'amélioration de l'étanchéité

- Composite multicouche : comme le PVC TPU (polyuréthane thermoplastique) pour améliorer la résistance à la pression de l'eau.

- Technologie de moussage microporeux : (pores contrôlables <0,1μm) pour améliorer la respirabilité tout en assurant l'imperméabilité.

2. Résistance à l’abrasion : comment prolonger la durée de vie ?

Facteurs clés affectant la résistance à l'abrasion

- Résistance du tissu de base : polyester haute densité (500D~1000D) ou nylon, résistance à la déchirure > 50N (ASTM D751).

- Dureté du revêtement PVC : Ajoutez du sable de quartz, des particules de céramique ou du polyuréthane (PU) pour améliorer la résistance aux rayures de surface.

Normes d'essai d'usure

- Test d'usure Taber : ≥5000 fois (ASTM D3884) sans usure évidente.

- Test de friction Martindale : ≥20 000 fois (EN ISO 12947) sans dommage.

Solution d'optimisation de l'usure

- Nano Modification : comme l’ajout de nanodioxyde de silicium (SiO₂) pour améliorer la dureté du revêtement.

- Structure à double couche : PVC hautement résistant à l'usure sur la couche extérieure et PVC souple sur la couche intérieure, équilibrant résistance à l'usure et flexibilité.

3. Stabilité aux UV : comment résister au vieillissement à la lumière du soleil ?

Mécanisme de dégradation UV

Les rayons UV peuvent provoquer :

- Rupture de la chaîne moléculaire du PVC → le revêtement devient cassant et poudreux.

- Migration du plastifiant → durcissement et fissuration du matériau.

Technologie anti-UV

- Absorbeurs UV : comme le benzotriazole (Tinuvin 328), les amines encombrées (HALS).

- Remplisseurs réfléchissants : Le dioxyde de titane (TiO₂) réfléchit les rayons ultraviolets et améliore la résistance aux intempéries.

- Structure à double couche : revêtement à haute stabilité UV sur la couche extérieure et PVC ordinaire sur la couche intérieure pour réduire les coûts.

Normes d'essai de résistance aux intempéries

- Essai de vieillissement accéléré QUV (ASTM G154) : après ≥2000 heures, le taux de rétention de la résistance à la traction est de >80 %.

- Test de vieillissement de la lampe au xénon (ISO 4892-2) : simule une exposition extérieure à long terme.

4. Comment équilibrer les trois ? — Stratégie d'équilibrage clé

| Objectif de performance | Stratégie du matériel/processus | Compromis potentiels | Direction d'optimisation |

| Haute imperméabilité Haute résistance à l'usure | Tissu de base haute densité (polyester 1000D) revêtement PVC épais (0,5 mm) | Poids accru, flexibilité réduite | Utilisez des fibres légères à haute résistance (par exemple, un mélange d'aramide) |

| Haute résistance aux UV Haute imperméabilité | Absorbeur UV à revêtement composite TiO₂/PU | Augmentation du coût, possible jaunissement | Technologie additive en couches (couche externe HALS, plastifiant de couche interne) |

| Équilibre global | Structure à trois couches : Couche extérieure (PVC modifié résistant aux UV/à l'usure) Couche intermédiaire (maille haute résistance) Couche intérieure (PVC souple et imperméable) | Processus complexe, coût élevé | Optimiser la formule de revêtement (par exemple, le système hybride nano-SiO₂ améliore plusieurs propriétés simultanément) |

Principes fondamentaux d’équilibrage :

- Conception en couches : Attribuez différentes fonctions à différentes couches du tissu pour éviter les conflits de performances au sein d'une seule couche.

- Additifs synergiques : Utilisez des additifs composites (par exemple, la nano-silice HALS) pour améliorer simultanément la résistance aux UV et la résistance à l’usure.

- Contrôle de précision du processus : Contrôlez précisément l'épaisseur du revêtement et les micropores grâce à un grattage automatisé pour garantir l'imperméabilité sans augmenter excessivement le poids.

English

English 中文简体

中文简体 русский

русский Español

Español Français

Français عربى

عربى Português

Português हिंदी

हिंदी bahasa Indonesia

bahasa Indonesia فارسی

فارسی Tiếng Việt

Tiếng Việt Türk

Türk